在实际应用过程中,我们会发现,由于一些使用条件的限制,我们很难发现哪些翅片管换热器的分割完全满足上述设计原则和思考。因此,很难提出判断翅片管换热器分割优劣的标准。我们部门的2列和3列管式换热器使用的比较常用的分割方法。(智能多线考虑到多个压缩机共享冷凝器的情况,因此也有复杂的分割方法。因为情况比较特殊,所以这里暂时不讨论。)2列交换热管的分割方案1、2、3在我们部门都有使用,其中数字多联和智能多联多采用方案3的分割方法,其他型号多采用方案1、2的分割方案。三排管道的分流都比较普遍地采用方案4的思维方式,外国原型采用方案5的分流方法,但实际情况表明其效果不如方案4。

具体采用什么样的分路方案,能更好地提高传热效果,是我们下一次实验过程中需要重点考虑的问题。从我们目前的技术水平来看,不能从定量的角度具体判断一个分支方案的优劣,只能从质量上判断其分支效果。也就是说,通过翅片管换热器出口的温度均匀性来确定翅片管换热器的传热效果。但是,如果换热器出口的温度比较均匀(例如,出口最高温度和最低温度的差异在1以内),那么这种翅片管换热器的分离效果可以说是好的吗?本人的意见是,这种看法是片面的!以蒸发器为例,整个蒸发器必须充满两相液体才能达到最佳的热交换效果(因为制冷剂的潜热交换能力远远大于显热交换能力),但如果蒸发器出口状态仍然是两相介质,则压缩机水击的可能性是不可避免的。目前,一个想法是增加汽液分离器的体积,控制回液,使蒸发器内尽可能多的两相状态存在。但是蒸汽馏分的增加不仅会增加成本,而且根本无法防止液体压缩的发生,因此目前比较常用的方法是增加蒸发器出口的过热。这样,蒸发器后部的管子基本上就变成了气体制冷剂,其显热、热、热交换效果已经很差了。也就是说,这是牺牲系统部分性能的方法

经验表明,蒸发器出口保证3 5 的过热已经基本可以避免压缩机液压缩的发生。冷凝器也是同样的道理,为了保证一定的过冷度,可以增加单位冷却量,更重要的是,进入节气门装置的制冷剂可以保证是过冷液,证明节气门装置的正常运行调节,使整个冷却系统稳定运行。所以,个人判断鳍管式换热器传热效果的定性标准是,各盆在满足过热(冷度)的基础上,是否达到出口温度的相对均匀性。例如,如果蒸发温度为7C,蒸发器的各分路出口温度均匀分布在6C或15C左右,我们仍然不能说这台蒸发器的分路很好。前者基本没有过热,后者太热,不能说这台蒸发器设计得很好。(当然还有蒸发面积太小或太大的问题。不仅仅是因为分路所。当然,我们判断翅片管换热器出口温度的均匀性也要根据换热器的入口温度来测量。因为,如果翅片管换热器的入口温度本身不均匀,就会发现翅片管换热器的分液本身不均匀。这时,还应该考虑如何确定翅片管换热器的传热效果(在这种情况下,如果粉液毛细管的长度不同,即适用于通过粉液毛细管的长度分配各盆的制冷剂流量)。

换热器是工业传热过程中不可缺少的设备,广泛应用于所有产业领域,特别是化工、冶金、动力、交通、航空、航天等。近年来,随着新技术的发展和能源的开发,换热器性能的提高越来越受到工业界的重视。新技术、新工艺在现代工业生产领域发挥着越来越重要的作用。不断提高产品技术含量,追求能源效率,最大限度地提高经济效益,成为企业组织生产的基本原则。多年来,各工业部门广泛应用热管换热器,随着科学技术的发展,特别是上述行业的迅速发展,换热器分别要求小型化、轻量化、高效化、小型化,普通热管换热器不能满足上述要求,促使人们研究高效换热器。

其中翅片管换热器是人们研究最多的换热器之一。

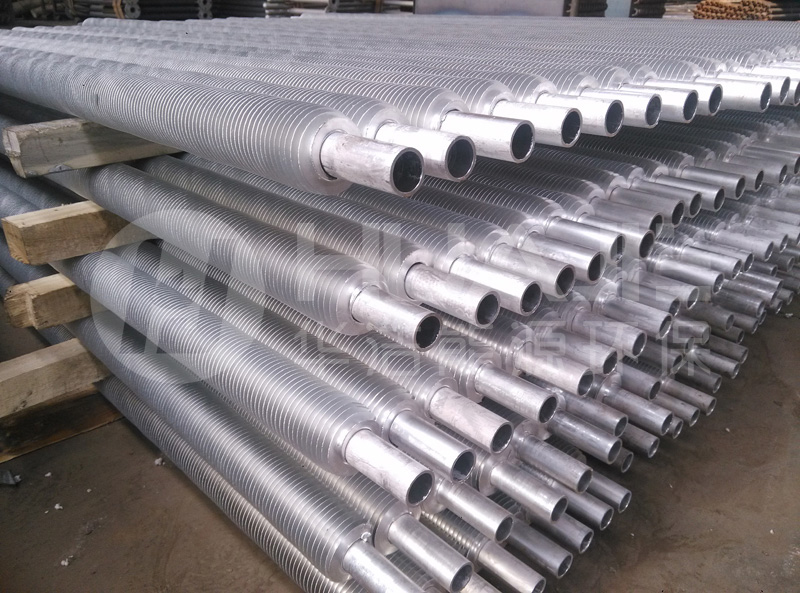

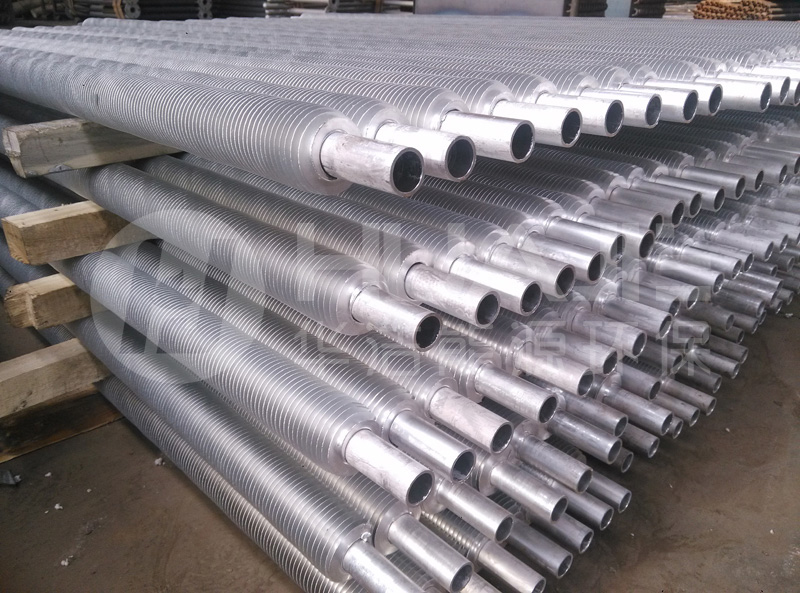

翅片管是构成各种换热器的核心组成部分,其质量优劣直接影响换热器的工作性能。

2、翅片管的研究与开发

2.1,材料

各种换热器材料应根据换热器的用途和操作条件等选择。目前常用的材料有:纯铝、铝合金、铜、黄铜、镍、亲、不锈钢、印钢镍合金等。其中铝和铝合金最常用。

对翅片管换热器母料的基本要求是可焊性和成型性、机械强度、耐蚀性和导热性好。铝及铝合金不仅具有上述要求,还具有延展性和拉伸强度随温度下降而提高的特性,被世界各国小型换热器,特别是低温小型换热器使用最广泛。1)铝的密度小,可以通过合金化和热处理达到结构钢的强度。铝换热器运用于各种交通工具,特别是小轿车,将减少本身的重量,减少燃料消耗。

2),铝的耐蚀性好。铝产品在恶劣条件下产生的氧化物没有毒性。用铝做的热交换器不用太担心时间久后空气或管内液休等氧化而失效。

3)铝导热性能好,特别适用于散热器、热电用蒸发器、冷凝器等。

4)铝的屈服强度高,抗冲压,加工成型过程比较方便。

2.2,风格

翅片管通常有内部翅片管和外部翅片管两种,其中外部翅片管使用最广泛。外部翅片管通常采用加工方法,在光管外部表面形成一定高度、一定距离、一定厚度的翅片。

2.2.1,螺旋销

螺旋销是将钢带平面垂直于管道轴螺旋缠绕在管道外部表面。形成螺旋销后,销中性线内的凹面板边缘被压缩,中性线外的凸缘面板凸缘被拉伸。当M面的拉伸应力达到材料的强度极限时,厚度较小的钢带不稳定,从而形成皱纹。螺旋翼冷使用的钢带不厚(通常为6=o.s-2.smm),经常发生不稳定性。翅片根弯曲可以说是螺旋翅片管的通病。鳍根弯曲会使根的鳍平面凹凸不平。把这种形状的管道做成热交换器,以下的凸块会增加气流阻力。凹处收集污物,给打扫带来麻烦。

3.套针脚

套销工艺是提前用冲床加工单个销,然后用人工或机械方法,根据一定的销间距,通过干涉将销插入管道外部表面。是加工翅片管的最快方法。由于套装工艺简单,技术要求不高,使用的设备低廉,维修方便,到目前为止还有很多工厂在招聘。该工艺是劳动密集型的工艺方案,适合一般小型工厂或乡镇企业的资金和技术条件。我们知道对翅片管质量的要求主要是3点3360 1的翅片间距:是翅片高度。第三,鳍和光管外部表面结合的坚固性。没有完全连接的接缝越少越好。也就是说,热阻很小。通常,螺旋销和套装销可以很容易地保证前两点,但第三点经常出现问题。这些管道的致命缺点也是这一点。管道和销之间接触不好,热阻大,影响传热。

4.滚动翅片管

近年来,滚动翅片管是翅片管换热器中最常用的翅片管。快速发展的滚动翅片管是高能效的传热翅片管(高翅片管),冷压翅片管是厚壁管,通过多组挤压辊轧制,变成薄壁管的过程中,额外的金属材料在管子外部表面形成销。轧制销的高度一般为)-13毫米。板材距离一般为2-3.5mm,板材厚度一般为。2-0.5毫米。同时,这种冷压加工方法还可以滚动复合管翅片管。常用复合管材翅片基础管(即内部套管)使用碳钢、不锈钢、浸材、铜等。外部管子,即挤压别针的外套管,常用铝管和铜管。滚动翅片管由于翅片管和管壁是整体,没有接触热阻和电腐蚀现象,因此可以提高和保持稳定的传热性能,延长翅片管的寿命。不再需要钎焊,销间距、销高、销厚等可以通过调节轧机的工作状态来控制。轧制的翅片表面干净,文管清晰,螺距准确,组装的换热器由多家电力生产企业使用,整体上滚动翅片管结构较小,流动阻力小,热阻小,传热效率高,产品体积小,综合性能高。但是需要特殊的轧机,翅片管和端板的连接处容易泄漏。轧制翅片管的复合管结构即将轧制翅片管套在钢管外部,该结构具有钢翅片管和铝翅片管的双重优势,目前国内已成功开发,但工艺复杂。所以要研究更先进的技术。因此,翅片管换热器具有广阔的发展和应用空间。